Помню с самого детства разговоры о том, что в нашем городе есть и еще вот только что построили ПЕРВЫЙ В РОССИИ И ЕВРОПЕ электрометаллургический комбинат. А вообще то ОЭМК и сегодня представляет собой единственное в России металлургическое предприятие полного цикла, где реализованы технология прямого восстановления железа и плавка в электропечах, позволяющие получать металл, практически свободный от вредных примесей и остаточных элементов.

В эти моменты я был очень горд за свой родной город, но родственники и знакомые не работали на комбинате, в школьные экскурсии как то не попадал (слышал были и такие) и только вот сейчас появилась возможность посмотреть своими глазами на мощь современного металлургического производства и на гордость Белгородской области.

Приглашаю и вас прогуляться по цехам Оскольского электрометаллургического комбината …-

Фото 2.

-

Оскольский электрометаллург

А началась наша экскурсия с мемориального музея Алексея Угарова. Он возглавлял предприятие в самые важный для него период — с 1985 по 1999 год. Алексей Алексеевич за свой трудовой путь получил множественные государственные награды, дважды становился лауреатом премии правительства РФ в области науки и техники, был почётным гражданином Старого Оскола и Белгородской области.

-

Фото 3.

-

Порядка 500 экспонатов, рассказывающих об истории создания, строительства и становления электрометаллургического комбината, разместились в четырёх комнатах здания заводоуправления ОЭМК. Первый зал рассказывает о развитии предприятия с момента образования до получения первой стали. Исторические документы подкреплены многочисленными фотографиями, схемами производства и образцами первой продукции. Также здесь представлены портреты и биографии всех руководителей комбината —- от Владимира Башкова до нынешнего управляющего директора Николая Шляхова.

Экскурсия по музею включает посещение рабочего кабинета Алексея Угарова.

-

Фото 4.

-

Я увидел в музее много интересных фотографий становления Старого Оскола, когда еще город только начинал строиться. Первый дома северо-восточной части города, пустынная территория за трамвайной линией напротив м-на Жукова —- любопытно на это смотреть и редко где встретишь такие фото. Есть даже фотография коров, пасущихся на том месте, где сейчас стоит комбинат.

Давайте теперь перейдем к самому производству.

Комплекс цехов окомкования и металлизации введен в эксплуатацию в 1982-1983 гг.

Современная технология металлургического производства на ОЭМК имеет существенные преимущества перед известными типовыми технологиями, основанными на использовании коксохимического доменного производства для выплавки чугуна. Эти преимущества заключаются в том, что для выплавки высококачественной стали на ОЭМК взамен чугуна используют металлизированный окатыш.

Железорудный концентрат в виде пульпы, транспортируемой с Лебединского горно-обогатительного комбината, по пульпопроводу длиной 26,5 км поступает в цех окомкования, где производятся окисленные окатыши. Для получения комков в концентрат добавляют бетонит. До 1% его добавляют в концентрат, достигая изменения свойств его поверхности минерала. Затем концентрат подают в окомкователи, наклоненные под углом 45°. При вращении тарелки с определенной скоростью концентрат окомковывается.

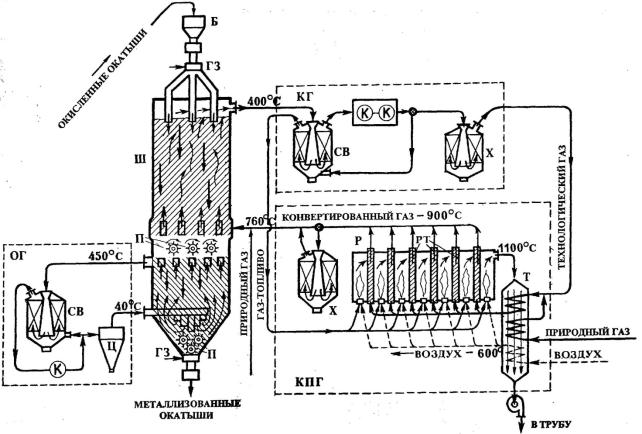

Цех металлизации производит металлизованные окатыши из окисленных окатышей по технологии Мидрекс – нагретым восстановительным газом, полученным из природного газа после его конверсии в реформерах. В цехе имеются четыре установки металлизации, на которых производятся пассивированные металлизованные окатыши, которые передаются в электросталеплавильный цех комбината и отгружаются другим металлургическим заводам, а также на экспорт.

-

-

Металлизованные окатыши (или, как их часто называют, железо прямого восстановления) – это высококачественное сырье для выплавки стали, частично или полностью заменяющее металлолом. Ценность металлизованных окатышей определяется низким содержанием в них вредных примесей, в том числе цветных металлов, что обеспечивается как технологией их производства, так и чистотой железной руды.

Окисленные окатыши из цеха окомкования поступают в цех металлизации по закрытым конвейерным трактам на склад, из которого подается на станции грохочения для отсева мелочи. Отделение металлизации – это 64 метровые цилиндрические башни с внутренним диаметром 5 метров. Это установки металлизации шахтного типа, в которых происходит прямое восстановление железа.

Годный материал по конвейерному тракту подается в шахтную печь, в которой окислы железа восстанавливаются в противопотоке восстановительным газом. Для производства 1т металлизованной продукции требуется примерно 400 м3природного газа.

Весь процесс, включая подготовку газа и восстановление железа протекает в замкнутой системе- колошниковый газ используется для конверсии природного газа, в атмосферу сбрасывается лишь дым из межтрубного пространства реформера после использования тепла. Металлизованные окатыши поступают в электросталеплавильный цех и на отгрузку на сторону.

В конечном итоге получаются продукты, в которых примерно 85% железа и 1-3% углерода. После этого окатыши конвейером поступают в ЭСПЦ и на склады.

-

Фото 5.

Нас встретили в электросталеплавильном производстве. На схеме вы видите первую, вторую, третью, четвертую и …-. шестую печи. Почему шестую? Потому что для пятой еще оставили место и при необходимости ее там оборудуют.

-

ЭСПЦ ОЭМК предназначен для выплавки более 300 видов марок стали: подшипниковые, конструкционные легированные, рессорно-пружинные и трубные марки электростали на шихте из скрапа и металлизованных окатышей, поставляемых цехом металлизации, с применением добавок и легирующих.

-

Фото 6.

Первое ощущение от этого цеха было такое, как будто попал куда то в «-Мордор»-. Вокруг пылает пламя, пышет жар, до небес бушуют отблески огня и дыма.

-

В цехе используются новейшие технологические приемы и операции: продувка аргоном, вакуумирование, обработка порошкообразными реагентами, защита струи металла от вторичного окисления, автоматическое поддержание уровня металла в кристаллизаторе, термическая обработка и специальная зачистка литой заготовки.

Железорудные окатыши, шлакообразующие, легирующие и другие сыпучие материалы подают из соответствующих отделений конвейерным транспортом в бункеры пролета, расположенного между печным и распределительным.

Из бункеров с помощью питателей и системы дозирования материалы через течку в своде подаются в печь или по течкам загружают в ковш.

-

Фото 7.

-

Выплавка стали производится одношлаковым процессом в четырех 150-тонных дуговых сталеплавильных печах (ДСП) на шихте, включающей, как правило, до 65% металлизованных окатышей и 35% скрапа. Предусматривается возможность использования 50% скрапа. Конструкция печей соответствует современным требованиям к печам сверхвысокой мощности, работающих с использованием металлизованных окатышей. В соответствии с требованием максимальной механизации всех работ, автоматизацией технологического процесса, печи укомплектованы набором соответствующих приборов, устройств и механизмов.

Выпуск стали из печи производится в разливочный ковш емкостью 150т, установленный на сталевозе, который расположен на рельсовой колее и оборудован взвешивающим устройством.

-

Фото 8.

-

алее жидкая сталь в ковше подвергается внепечной обработке. Исходя из соображений оптимального режима работы установлено две установки внепечной обработки, включающие: установку вакуумирования типа DH- установку десульфурации и продувки аргоном с устройством для ввода алюминия в ковш.

По окончании внепечной обработки ковш с металлом устанавливают на поворотный стенд для передачи в отделение машины непрерывного литья заготовок (МНЛЗ). К качеству заготовок, полученных на участке непрерывной разливки стали (УНРС), предъявляются высокие требования. Для их обеспечения необходима соответствующая подготовка металла перед разливкой, конструкция УНРС и отдельных узлов, оптимальная работа оборудования и оптимальная технология процесса.

-

Фото 9.

-

Удаление шлака производится через порог рабочего окна электропечи, а также через сталевыпускное отверстие в шлаковый ковш емкостью 16 м3, установленный на шлаковой тележке. После заполнения чашу вывозят в транспортный пролет, где заменяют на порожнюю, а заполненную вывозят из цеха автошлаковозом. Шлак, оставшийся в ковше после разливки, скантовывается в чашу, установленную на стенде в распределительном пролете. Заполненная чаша так же вывозится автошлаковозом. Межплавочную подготовку сталеразливочных ковшей осуществляют в распределительном пролете, где имеются соответствующие стенды.

-

Фото 10.

-

Наверное те, кто работает на предприятии уже не так эмоционально относятся ко всему этому, но видя перед собой огромный чан с расплавленным металлом не можешь сдержать восхищения промышленной мощью.

-

Фото 11.

-

Очень эффектные лучи света пробиваются в окна цехов и буквально материализуются в их пространстве.

-

Фото 12.

-

Вот такая вот чашечка.

-

Фото 13.

-

Посмотрите какое нашел видео процесса его очистки:

-

-

Фото 14.

-

Вообще как и на ГОКе для таких огромных комбинатов очень мало встречается людей. Много что автоматизировано, да и для таких больших площадей даже десятки тысяч человек становятся уже практически не заметны.

-

Фото 15.

-

И вот нас привели в самое наверное эффектное и опасное место цеха —- пост непосредственно у печи.

-

Фото 16.

-

Вот смотрите, сейчас будут открывать крышку печи.

-

Фото 17.

-

Вот она. Такое ощущение, что там какие то электрические тэны, а это просто раскалившаяся футеровка.

-

Фото 18.

-

Пульт управления и мониторинга печами. Раньше везде были шкафы с ручками и самописцами —- теперь мониторы и клавиатуры.

-

Фото 19.

-

Вот он —- »-огненный монстр»- открыл свою пасть.

-

Фото 20.

-

А вот посмотрите, тут начинается интересный процесс выемки одного из электродов. Электроды постепенно выгорают и их приходится заменять новыми или наращивать. В общем то это расходный материал.

-

Фото 21.

-

Вот угольный электрод постепенно краном вынимают из печи.

-

Фото 22.

-

Смотрите как круто выглядит эта раскаленная огненная «-дубина»-

-

Фото 23.

-

Все это достаточно близко он нашей группы.

-

Фото 25.

-

Вот так его везут на кране.

-

Фото 26.

Фото 27.

-

И начинают опускать в специальное отверстие.

-

Фото 28.

Фото 29.

Фото 30.

-

Почти закончили.

-

Фото 31.

-

А теперь берут новый электрод или восстановленный и нарощенный.

-

Фото 32.

-

и опускают в печь

-

-

Фото 33.

-

А вот такими электроды приходят от поставщика на предприятие.

-

Фото 34.

-

В общем то вот этот процесс на видео:

-

-

-

Это те же электроды на другом участке, где металл продувается аргоном для придания ему нужных химических свойств.

-

Фото 35. 3

3

-

Когда мы возвращались назад их этого цеха, перед нами начало разворачивать не менее эффектное действо с огромным огненным чаном.

-

Фото 36.

-

Ближе …-

-

Фото 37.

-

Еще ближе …-

-

Фото 38.

-

Первый раз наблюдаю за подобными технологическими операциями …-

-

Фото 39.

-

Вот он цех целиком достойный декораций фантастического фильма

-

Фото 40.

Фото 41.

Фото 42.

Фото 43.

-

Переходим у участку разливки стали.

-

Фото 44.

-

Периодически на рабочих местах встречаются большие промышленные вентиляторы —- жара стоит приличная!

Обратите внимание на трубки внизу —- по ним разливается металл.

-

Фото 45.

-

Вот так выглядит эта трубка вблизи.

-

Фото 46.

Фото 47.

-

Посмотрите на результат —- изделие квадратного сечения.

-

Фото 48.

-

Прокатное производство комбината включает в себя два цеха:

- сортопрокатный цех №1, производящий крупносортный прокат, трубную заготовку и квадратную заготовку для переката (подкат для стана 350 и товарную)-

- сортопрокатный цех №2, производящий мелко- и среднесортный прокат.

Сортопрокатный цех №1 имеет мощность 2,3 млн. т товарного проката и заготовки для стана 350 (сортопрокатного цеха №2).

В состав цеха входят:

1. Склад литой заготовки вместимостью 30 тыс. т. Каждая плавка складируется в отдельную ячейку, информация о каждой заготовке и месте складирования вводится в ЭВМ.

2. Три методические нагревательные печи с шагающими балками и одна печь гомогенизации.

3. Крупносортно-заготовочный стан 700 включает в свой состав обжимную реверсивную клеть «1000», две непрерывные четырехклетьевые группы с вертикальным и горизонтальным расположением валков, ножницами и пилами горячей резки.

4. Участок термообработки и охлаждения в составе трех печей и четырех реечных холодильников.

5. Автоматизированный высотный промежуточный склад проката вместимостью 18 тыс. т.

6. Отделение отделки проката, включающее участки зачистки и обточки заготовки.

-

Фото 49.

-

Прокат подвергается ультразвуковому и электромагнитному контролю внутренних и поверхностных дефектов на установках «Dr. Foerster», «Волна-7», «Karl Deutch».

Существующая система управления прокатным станом с помощью ЭВМ позволяет вести процесс прокатки без вмешательства оператора, что сводит к минимуму возможность ошибки.

Сортопрокатный цех №2 имеет годовую проектную производительность 1 млн. т, в том числе 700 тыс. т проката в прутках и 300 тыс. т в мотках.

Мелкосортно-среднесортный стан 350 предназначен для производства проката круглого, квадратного, шестигранного и полосового сечений диаметром по круглому 12-75(80)мм в прутках и бунтах (до 40мм).

-

Фото 50.

-

-

Имеющееся в цехе оборудование позволяет использовать следующие передовые технологии производства проката:

1. Поточный контроль и отделка исходной заготовки.

Исходная заготовка (квадрат 170 мм) подвергается правке, очистке от окалины, контролю поверхности и, при необходимости, абразивной зачистке дефектов.

2. Нагрев заготовки перед прокаткой производят в двух методических печах с шагающим подом.

Предусмотрена технология низкотемпературного нагрева заготовки (900°С), что обеспечивает снижение энергозатрат на 15% и значительно уменьшает обезуглероживание проката. Имеется возможность горячего посада заготовки.

3. Окалина с поверхности заготовки удаляется водой высокого давления на установке гидросбива окалины.

-

-

Фото 51.

Фото 52.

-

Всюду цеха как я уже говорил «-уходящие за горизонт»-

-

Фото 53.

-

4. Прокатка ведется в непрерывных линиях – мелкосортной и среднесортной.

Высокая жесткость клетей, автоматическое согласование скорости клетей, система петлерегулирования в чистовой группе мелкосортной линии позволяют получить прокат высокой точности. За мелкосортной линией установлен калибрующий блок фирмы «КОКС». Горячекалиброванный прокат имеет допуск по диаметру ± 0,1 мм.

В потоке стана установлено оборудование для контроля качества поверхности и геометрических размеров горячего проката. Прокат производится: в прутках длиной до 12 м (в пакетах массой до 10 т)- в мотках (массой до 2,45 т).

5. Обе линии стана 350 укомплектованы установками ускоренного охлаждения проката.

Использование технологии деформационно-термического упрочнения позволяет получить оптимальное сочетание поверхностных характеристик проката для холодной высадки и волочения. Значительно сокращается количество окалины на поверхности проката и повышается ее травимость. Исключается или значительно сокращается дальнейшая термообработка проката.

Использование ускоренного охлаждения позволяет получать высокопрочную арматуру.

-

Фото 54.

-

-

6. Предусмотренная термическая обработка прутков и мотков в потоке стана в комплексе с деформационно-термическим упрочнением позволяет получать широкий диапазон механических свойств и структуры проката.

7. Отделка проката вне потока предусматривает правку, контроль поверхностных и ультразвуковой контроль внутренних дефектов, выборочную абразивную зачистку, сплошную абразивную шлифовку, обточку прутков круглого проката.

Точность проката после обточки соответствует квалитету h11.

На установке «БУНТ-ПРУТОК» из мотков горячекатаного проката получают обточенные прутки длиной до 6 метров с точностью порезки ± 5 мм. На установке предусмотрена полировка проката.

Термообработка прутков проката на участке отделки вне потока производится в печах с защитной атмосферой, что позволяет исключить окисление и обезуглероживание проката.

Прокат в мотках обвязывают проволокой или упаковочной лентой.

Прокат в прутках обвязывают проволокой или упаковочной лентой.

Прокат со специальной отделкой поставляют в специальной упаковке, исключающей повреждение и коррозию проката.

-

Фото 55.

Фото 56.

Фото 57.

-

А вот это мы уже на конечной стадии производства. Происходит обработка поверхности и корректировка размеров готовых изделий.

-

Фото 58.

-

Теперь мы в цеху водоподготовки. Вы видите перед собой самые современный мембранные фильтра по очистке воды. Цикл на предприятии практически замкнутый, если образуются излишки воды, то они сбрасываются в реку Оскол. Эту воду в прямом смысле слова можно пить.

-

Фото 59.

-

Соответствие системы экологического менеджмента комбината международным требованиям подтвердили аудиторы международного сертификационного общества Det Norske Veritas по результатам ежегодного надзорного аудита.

Оборудование правда в большинстве своем импортное.

-

Фото 60.

-

В этом цеху подготавливают и техническую воду и питьевую.

-

Фото 61.

-

Проезжаем мимо площадок, на которых складирован металлолом. Его в городе довольно активно собирают и сдают на предприятие. В зависимости от марки стали печь заполняют частично металлоломом (до 40%) и остальное окатыши.

-

Фото 62.

-

Посмотрите на готовую продукцию.

-

Фото 63.

-

Вот такими клещами перемещают штабеля по складу.

-

Фото 64.

Фото 65.

-

Ах, да, чуть не забыл, мы еще успели посетить кислородную станцию. Она теперь в несколько раз эффективнее, чем была старая несколько лет назад.

-

Фото 67.

-

Тут готовят воздушную смесь, из воздуха добывают кислород и аргон. Оказывается Аргон занимает третье место по содержанию в воздухе (после азота и кислорода). В дальнейшем аргон и кислород используют в производственном цикле.

-

Фото 68.

-

Комбинат по праву считается основой экономики Старого Оскола и Белгородчины, делает многое для развития социальной инфраструктуры городского округа. Его стабильная работа —- залог благополучия тысяч семей старооскольцев. В начале 2015 года правительство РФ включило ОЭМК в список 199 системообразующи

В 2014 году, в год 40-летия ОЭМК, на предприятии было произведено 3 млн. 365 тыс. тонн стали. Ключевыми потребителями продукции комбината являются предприятия машиностроительн

-

Фото 69.

-

В июне 2015 года Металлоинвест представил обновленную Стратегию развития компании до 2023 года. Капитальные затраты на ее реализацию могут составить до 5,8 млрд. долл. Программа развития ОЭМК включает как находящиеся в стадии реализации, так и перспективные проекты. Реализуемые проекты: строительство склада проката, установка дополнительных газокислородных модулей на дуговых сталеплавильных печах №№ 3, 4, строительство второго модуля системы очистки отходящих газов, строительство воздухоразделите

Достижение стратегических целей обеспечит условия для устойчиво развития Металлоинвеста, от которого во многом зависит благополучие регионов присутствия, в том числе Белгородской области и Старооскольского городского округа, где компания —- один из крупнейших налогоплательщик

-

Посещение этого предприятия и организация этой интереснейшей экскурсии стало возможным благодаря компании

-

-

Напоминаю вам пост и про

| « Декабрь 2024 » | ||||||

|---|---|---|---|---|---|---|

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | |||||